碳化硅(SiC)的性能突出,這使得它在多種應(yīng)用場(chǎng)景中成為可再生能源系統(tǒng)和電動(dòng)車輛的逆變器等功率半導(dǎo)體器件的一種非常重要的材料。然而,SiC器件的具體成本高于并將持續(xù)高于硅(Si)器件,雖然這種成本比率在未來(lái)可能會(huì)出現(xiàn)變化。因此,我們不僅有必要從緊湊布局和更高功率密度(kW/kg、kW/l)方面去考慮降低成本,還需要最大限度地減少半導(dǎo)體的支出。多芯片包裝和基板技術(shù)在這方面起到主要作用。

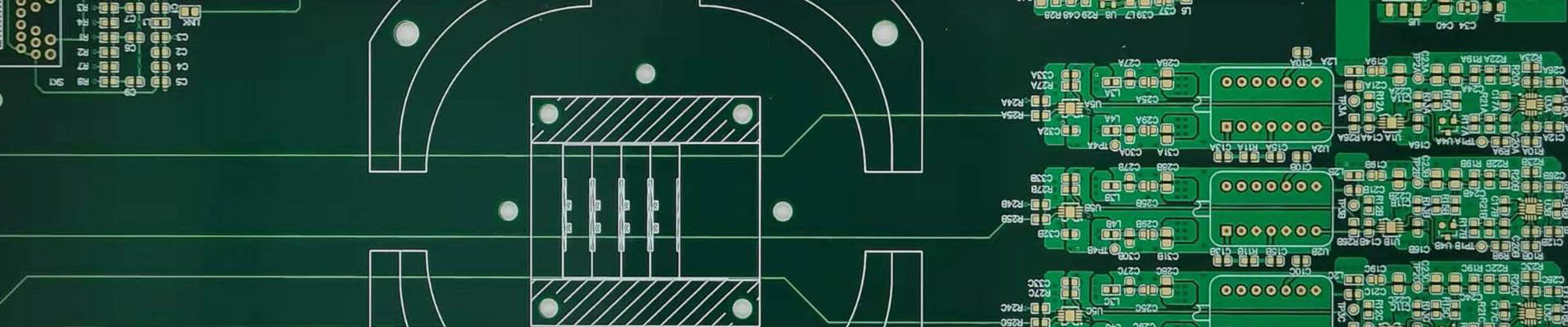

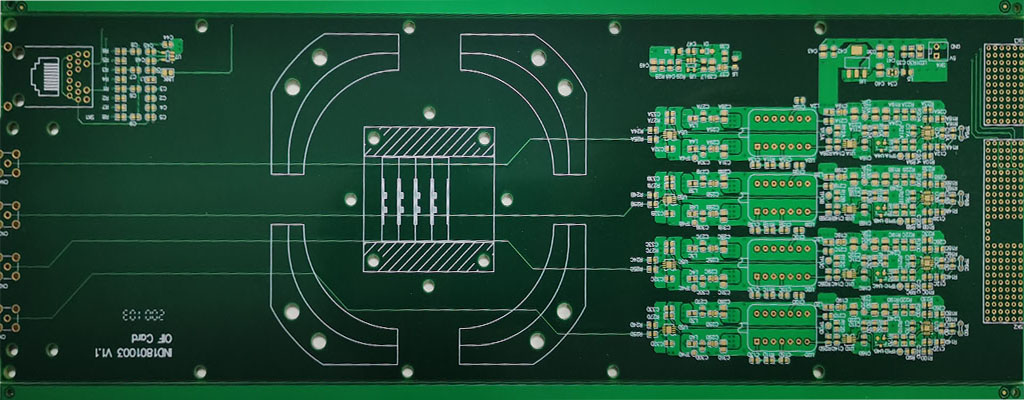

電容器、電感器和變壓器等無(wú)源元件在電源轉(zhuǎn)換器單元(PCU)的總重、體積和成本方面占到較大的比例。當(dāng)電力半導(dǎo)體器件在較高的開(kāi)關(guān)頻率下運(yùn)行時(shí),可減小這些元件的尺寸,也可以在SiC MOSFET晶體管中實(shí)現(xiàn)這一點(diǎn),這是因?yàn)檫@些晶體管不會(huì)產(chǎn)生尾電流,可以達(dá)到非常低的轉(zhuǎn)換能量。因此,開(kāi)關(guān)損耗主要取決于開(kāi)關(guān)時(shí)間。 較快的開(kāi)關(guān)速度在系統(tǒng)中有多方面的限制,因?yàn)樗鼤?huì): 受寄生電容耦合的影響,影響驅(qū)動(dòng)電路 受變換路徑中寄生電感的影響,在斷開(kāi)時(shí)產(chǎn)生過(guò)壓 受柵電壓的寄生漂移的影響,造成意外接合 縮短電機(jī)和變壓器等元件中絕緣材料的使用壽命 對(duì)系統(tǒng)的電磁兼容性產(chǎn)生不利影響 雖然SiC器件可以達(dá)到較高的開(kāi)關(guān)速度,但芯片布局、芯片組件、互連技術(shù)以及覆銅陶瓷基板,可能會(huì)對(duì)系統(tǒng)的寄生電感和耦合電容產(chǎn)生影響。因此,為利用這些器件的特性,對(duì)芯片包裝進(jìn)行優(yōu)化是很重要的。 冷卻回路也在系統(tǒng)的總重、體積和成本方面占到較大的比例。我們可以通過(guò)增加熱阻, 消除芯片上冷卻劑的熱損失來(lái)達(dá)到減小尺寸的目的。 第一種方法是提高芯片的結(jié)溫。硅功率器件的額定溫度通常為150°C至175°C,由于存在臨界反向漏電流,因此它無(wú)法承受更高的芯片結(jié)溫。相反,SiC MOSFET晶體管等寬帶隙器件能夠在較高的芯片結(jié)溫下運(yùn)行。可以在高達(dá)250°C的芯片結(jié)溫下最大限度地利用器件,以防止在電流增加時(shí)避免出現(xiàn)過(guò)熱現(xiàn)象。也可以在更高的溫度條件下運(yùn)行器件,但應(yīng)減小電流密度。僅能在環(huán)境溫度極高的應(yīng)用場(chǎng)景中實(shí)現(xiàn)芯片的較低利用率。此外,在如此高的芯片結(jié)溫下運(yùn)行器件,需要使用用于芯片貼裝、互連和封裝的材料。這類材料適當(dāng)耐溫,更好地匹配其各自的熱膨脹系數(shù)(CTE),以降低熱機(jī)械應(yīng)力。在這些情況下,活性金屬釬焊(AMB)氮化硅(Si3N4)基板具有優(yōu)異的熱性能和機(jī)械性能。 減少損耗是另一種更有希望的方法。SiC材料的高擊穿電場(chǎng)使得具有薄漂移層的MOSFET晶體管結(jié)構(gòu)能夠產(chǎn)生較低的芯片電阻。因此,可以減少導(dǎo)電損耗。即使略微減少損耗,也會(huì)顯著增加熱阻。這對(duì)于具有現(xiàn)有高效率水平和高額定功率的系統(tǒng)尤其如此。最終,可能會(huì)大幅降低驅(qū)動(dòng)風(fēng)扇和泵分別進(jìn)行強(qiáng)制空氣冷卻和液體冷卻的散熱器和功耗。 考慮到系統(tǒng)中不同組件之間的成本分布可能因應(yīng)用場(chǎng)景而有所不同,由于SiC器件的具體成本($/cm2),冷卻和無(wú)源組件方面實(shí)現(xiàn)的減小可能不足以補(bǔ)償更高的芯片成本。因此,必須對(duì)芯片面積進(jìn)行優(yōu)化,以減少具體的系統(tǒng)成本($/kW)。這種優(yōu)化可以是在相同額定功率下減小系統(tǒng)的尺寸,也可以是在相同的系統(tǒng)尺寸下提高額定功率。鑒于SiC器件具有較低的芯片電阻和較低的開(kāi)關(guān)能量,因此在較高的損耗密度和快速的開(kāi)關(guān)速度下運(yùn)行系統(tǒng),是減小芯片面積的最有效方法。這就需要更好散熱。同樣,具有高熱導(dǎo)率和厚銅金屬化層的活性金屬釬焊(AMB)氮化硅(Si3N4)基板是支持在多種應(yīng)用場(chǎng)景中廣泛采用SiC器件的首選技術(shù)。

功率密度取決于開(kāi)關(guān)頻率

功率密度取決于散熱

必須優(yōu)化芯片面積